Балансировка роторов нестандартной формы

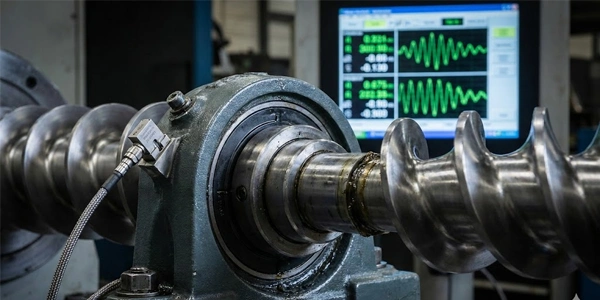

В просторных цехах машиностроительных предприятий, на полях сельхозтехники и в промышленных зонах переработки ежедневно вращаются тысячи деталей, форма которых далека от идеальных цилиндров и дисков. Шнеки транспортеров извиваются винтовыми лопастями, перфорированные барабаны сортировщиков несут на себе десятки неравномерно расположенных отверстий, а ступенчатые валы редукторов демонстрируют причудливую геометрию переменных диаметров. Все эти изделия объединяет одна общая черта: их балансировка превращается в настоящий инженерный вызов.

Когда инженер сталкивается с необходимостью отбалансировать шнек зернового транспортера или барабан сепаратора, он быстро обнаруживает, что привычные методики дают сбой. Классические подходы, прекрасно работающие с якорями электродвигателей или рабочими колесами насосов, здесь демонстрируют свою ограниченность. Причина проста: тела вращения нестандартной формы изначально не обладают симметричным распределением массы относительно оси вращения. Их форма, продиктованная функциональным назначением, создает дисбаланс не как случайный производственный дефект, а как неизбежное следствие самой конструкции.

Представьте себе одиночный виток винтовой лопасти на валу шнека. Этот элемент по определению смещает массу в одну сторону, создавая постоянный момент, который при вращении превращается в источник вибраций. Добавьте к этому технологические отклонения сварки, неравномерность толщины стенок, остаточные напряжения после термообработки — и картина усложняется многократно. Дисбаланс перестает быть точечным явлением и распределяется по всей длине изделия, формируя сложную динамическую систему.

В энергетике, где длинные валы турбоагрегатов работают на высоких оборотах, в агропромышленном комплексе, где шнековые транспортеры перемещают тонны зерна ежедневно, в переработке, где барабанные сепараторы непрерывно вращаются под нагрузкой — везде неправильная балансировка нестандартных роторов оборачивается серьезными последствиями. Это не просто повышенный уровень вибраций или неприятный шум. Речь идет об ускоренном износе подшипниковых узлов, разрушении опорных конструкций, снижении ресурса сопряженного оборудования и, в конечном счете, о нарушении стабильности всего технологического процесса.

Именно поэтому балансировка изделий сложной геометрии выделяется в отдельное направление инженерной практики. Здесь требуется не только современное оборудование, но и глубокое понимание динамического поведения вращающихся тел, умение правильно интерпретировать измерения, навыки разработки специальной оснастки и, что не менее важно, опыт принятия взвешенных инженерных решений в условиях неопределенности.

Тела вращения нестандартной формы

Перечень нестандартных тел вращения удивительно разнообразен. За внешней схожестью — все они крутятся вокруг оси — скрывается множество конструктивных особенностей, каждая из которых по-своему влияет на характер дисбаланса и методику его компенсации. Классификация этого разнообразия становится первым шагом к успешной балансировке.

Шнеки и винтовые роторы

Шнековые механизмы заслуженно считаются одними из самых сложных объектов для балансировки. Их конструкция - коварное сочетание цилиндрического вала и винтовой лопасти обвивающей его подобно спирали. Эта лопасть может иметь один заход или несколько, постоянный шаг или переменный, одинаковую высоту по всей длине или плавно меняющуюся геометрию.

Каждый виток такой лопасти смещает центр масс, причем это смещение постоянно меняется по мере продвижения вдоль оси. В результате дисбаланс оказывается не просто распределенным, а изменяющимся по сложному закону. При вращении такая конструкция формирует вибрационную картину, напоминающую не один тон, а целый аккорд из нескольких гармоник. Попытка скомпенсировать такой дисбаланс в одной или даже двух плоскостях напоминает попытку настроить оркестр, регулируя громкость только одного инструмента.

Многозаходные шнеки добавляют еще один уровень сложности. Представьте себе две или три винтовые лопасти, навитые на один вал с определенным угловым смещением. Теоретически они должны компенсировать дисбаланс друг друга, но на практике даже небольшие отклонения в изготовлении превращают эту компенсацию в иллюзию. Шнеки с переменным шагом, у которых расстояние между витками меняется по длине, демонстрируют еще более причудливое поведение: их динамические характеристики зависят не только от геометрии, но и от скорости вращения.

Барабаны и цилиндры

На первый взгляд цилиндрический барабан кажется идеальным телом вращения — осесимметричным и предсказуемым. Однако стоит добавить перфорацию для просеивания материалов, приварить внутренние лопатки для перемешивания или установить накладные элементы, как эта идеальность рассыпается. Отверстия редко располагаются с математической точностью, сварные швы имеют разную массу и структуру, а толщина стенок может варьироваться в зависимости от зоны обработки.

Перфорированные барабаны сепараторов представляют собой особенно интересный случай. Сотни, а иногда и тысячи отверстий должны создавать рабочую поверхность для просеивания, но при этом каждое из них локально меняет распределение массы. Накопленный эффект всех этих изменений формирует дисбаланс, который невозможно предсказать по чертежу. Добавьте к этому наплавки для усиления изношенных участков, ремонтные заплаты и неизбежную неравномерность коррозии — и каждый барабан превращается в уникальную балансировочную задачу.

Сварные конструкции несут в себе еще один источник неопределенности. Каждый шов — это зона с измененной структурой металла, локальным нагревом и остаточными напряжениями. При вращении эти зоны могут вести себя иначе, чем основной материал, создавая эффект, который проявляется только под нагрузкой и на определенных оборотах.

Валы сложной геометрии

Валы, казалось бы, должны быть проще шнеков и барабанов. Но ступенчатый вал с несколькими диаметрами, шпоночными пазами, посадочными местами под подшипники и шестерни демонстрирует поведение, далекое от идеального тела вращения. Каждая ступень создает локальное изменение массы, каждый паз формирует несимметрию, каждый эксцентрик вносит свой вклад в общую картину дисбаланса.

Особую группу составляют составные валы и сборочные узлы. Современное машиностроение часто собирает сложные роторные системы из отдельных элементов: базового вала, насаженных шестерен, муфт, шкивов и других деталей. Каждый элемент может быть отбалансирован индивидуально и соответствовать всем требованиям. Но при сборке эти индивидуальные отклонения складываются по законам векторной геометрии, формируя итоговый дисбаланс, который часто оказывается существенным, несмотря на качество отдельных компонентов.

Валы с эксцентриками — намеренно смещенными участками для привода кулачковых механизмов или насосов — представляют собой классический пример конструктивного дисбаланса. Здесь инженер сталкивается с парадоксом: изделие спроектировано так, чтобы иметь дисбаланс, но при этом его необходимо сбалансировать для снижения вибраций. Решение лежит в тонком балансе между функциональным назначением эксцентрика и допустимым уровнем остаточного дисбаланса.

Основные источники дисбаланса в телах сложной формы

Дисбаланс в нестандартных телах вращения редко имеет одну причину. Скорее, это результат наложения множества факторов, каждый из которых вносит свой вклад в итоговую картину. Понимание этих источников помогает не только корректно выполнить балансировку, но и выбрать правильную стратегию ее проведения, а иногда и повлиять на конструкцию на ранних стадиях проектирования.

Конструктивный дисбаланс

Конструктивный дисбаланс закладывается на стадии проектирования и является прямым следствием функционального назначения изделия. Винтовая лопасть шнека должна транспортировать материал — и неизбежно смещает массу. Лопатки внутри барабана должны перемешивать содержимое — и нарушают осевую симметрию. Эксцентрик на валу должен преобразовывать вращательное движение в возвратно-поступательное — и создает постоянный дисбаланс.

Такой дисбаланс нельзя считать дефектом в привычном понимании. Это скорее компромисс между функциональностью и идеальными динамическими характеристиками. Инженер, проектирующий шнек, знает, что идеально сбалансировать его невозможно без потери транспортирующей способности. Задача балансировки здесь сводится не к устранению дисбаланса, а к его снижению до приемлемого уровня.

Технологический дисбаланс

Даже если конструкция спроектирована с учетом баланса масс, технология изготовления вносит свои коррективы. Сварные швы никогда не бывают абсолютно одинаковыми по массе и структуре. Наплавки, используемые для восстановления изношенных поверхностей, распределяются с определенной неравномерностью. Механическая обработка, несмотря на точность современных станков, оставляет микроскопические, но накапливающиеся отклонения.

Термическая обработка добавляет еще один слой сложности. Нагрев и охлаждение изменяют не только твердость металла, но и его внутреннюю структуру. Зоны с разной скоростью охлаждения приобретают слегка различную плотность. На коротких изделиях этот эффект незаметен, но на длинных шнеках или барабанах он накапливается, формируя распределенный дисбаланс.

Остаточные напряжения

Остаточные напряжения — это внутренние силы, которые остаются в материале после сварки, термообработки или механической обработки. В покое они не проявляются, изделие выглядит геометрически корректным, биения в допусках. Но стоит раскрутить такой ротор, как картина меняется. Под действием центробежных сил остаточные напряжения вызывают микроскопические деформации, смещая ось вращения и формируя динамический дисбаланс.

Этот тип дисбаланса особенно коварен, поскольку его невозможно компенсировать простым удалением или добавлением массы. Изделие может быть идеально отбалансировано на малых оборотах, но при выходе на рабочий режим вибрации возвращаются. Решение здесь лежит либо в термической релаксации напряжений, либо в балансировке на скоростях, близких к рабочим.

Износ и загрязнение

Балансировка — это не одноразовая операция. В процессе эксплуатации изделие меняется. Шнеки, работающие с абразивными материалами, истираются неравномерно — больше там, где контакт интенсивнее. Барабаны, обрабатывающие липкие массы, накапливают отложения в отдельных зонах. Валы в агрессивных средах корродируют с разной скоростью в зависимости от локальных условий.

Все эти изменения постепенно смещают распределение массы. Изделие, отбалансированное после изготовления, через несколько месяцев эксплуатации может демонстрировать заметный рост вибраций. Это не означает, что балансировка была выполнена неправильно — просто условия изменились. Именно поэтому для оборудования, работающего в тяжелых условиях, рекомендуется периодический контроль балансировочного состояния.

Особенности поведения нестандартных тел вращения при балансировке

Когда изделие устанавливается на балансировочный станок и начинает вращаться, оно демонстрирует свой истинный характер. Именно в этот момент проявляются все особенности, которые отличают тела сложной формы от классических роторов. Для специалиста, проводящего балансировку, это время наблюдения и анализа, когда показания датчиков складываются в картину, требующую глубокого понимания динамики вращающихся систем.

В отличие от локального дисбаланса, который можно представить как точечную массу, смещенную относительно оси, распределенный дисбаланс растягивается вдоль всей длины изделия. Каждый участок вносит свой вклад в общую картину вибраций, и эти вклады складываются по сложным законам. Измерительная система фиксирует результирующий сигнал — сумму всех этих составляющих.

Попытка скорректировать такой дисбаланс в одной точке напоминает попытку выровнять длинную доску, подкладывая опору только под один конец. Общий уровень может слегка измениться, но распределение нагрузки по длине останется неравномерным. На практике это означает, что после балансировки в одной плоскости вибрации снижаются, но не исчезают полностью, а иногда даже смещаются в другую зону изделия.

Опытные специалисты знают, что работа с распределенным дисбалансом требует терпения и системного подхода. Необходимо не просто измерить величину дисбаланса, но и понять, как он распределен по длине. Иногда это требует нескольких итераций: балансировка одной зоны, повторное измерение, анализ изменений, балансировка следующей зоны. Процесс превращается из рутинной операции в творческую инженерную задачу.

Длинные тела вращения ведут себя как живые существа. Они прогибаются под собственным весом, меняют форму при раскрутке, вибрируют не как жесткое целое, а как гибкая система с собственными модами колебаний. Этот прогиб особенно заметен на шнеках длиной в несколько метров и барабанах с большим отношением длины к диаметру.

Установленное на опоры балансировочного станка, такое изделие принимает форму, определяемую распределением массы и жесткостью опор. При раскрутке центробежные силы меняют эту форму, слегка выпрямляя прогиб или, наоборот, усиливая его в зависимости от расположения масс. Ось вращения смещается относительно опор, и это смещение зависит от скорости. Измеряемый на низких оборотах дисбаланс может существенно отличаться от того, что проявится на рабочих скоростях.

Гибкость изделия добавляет еще один уровень сложности. Жесткий ротор вращается как единое целое, и его поведение относительно предсказуемо. Гибкий ротор может изгибаться при вращении, формируя волны деформации вдоль своей длины. В таких условиях балансировка, выполненная без учета гибкости, дает ограниченный результат, а иногда даже ухудшает ситуацию на определенных скоростях.

Каждое тело вращения имеет собственные частоты колебаний — критические скорости, на которых даже небольшое возмущение вызывает резкий рост вибраций. Для простых жестких роторов эти скорости обычно лежат далеко за пределами рабочего диапазона. Но для тел сложной формы, особенно длинных и гибких, критические скорости могут оказаться в зоне рабочих оборотов или даже ниже.

При прохождении через критическую скорость изделие начинает вести себя непредсказуемо. Амплитуда вибраций резко возрастает, измерительная система фиксирует всплеск показаний, а попытка выполнить балансировку в этот момент приводит к нестабильным результатам. Корректировки, сделанные вблизи резонанса, могут оказаться избыточными или недостаточными на других скоростях.

Опытные балансировщики научились распознавать признаки приближения к критическим скоростям: характерное изменение звука вращения, рост амплитуды колебаний на определенных оборотах, нестабильность показаний датчиков. В таких случаях балансировка проводится либо ниже, либо выше резонансной зоны, а иногда требуется изменение конструкции опор или самого изделия для смещения критических скоростей за пределы рабочего диапазона.

Выбор типа балансировочного станка для тел сложной формы

Балансировочный станок — это не просто платформа с датчиками. Это сложная измерительная система, симбиоз механики и электроники, характеристики которой определяют, какие изделия можно балансировать эффективно, а какие останутся за пределами возможностей. Для тел вращения нестандартной формы выбор станка становится критически важным решением, влияющим на весь процесс балансировки.

Жесткоопорные станки

Жесткоопорные балансировочные станки представляют собой классику отрасли. Их конструкция опирается на прочную раму с жесткими опорами, которые минимально смещаются под действием вибраций изделия. Датчики, установленные на таких опорах, фиксируют силы, возникающие при вращении неотбалансированного ротора. Эта схема обеспечивает высокую повторяемость измерений и относительную простоту настройки.

Для роторов с локальным дисбалансом и высокой жесткостью жесткоопорные станки демонстрируют отличные результаты. Якорь электродвигателя, рабочее колесо центробежного насоса, небольшой вал — все эти изделия прекрасно балансируются на такой системе. Однако при переходе к телам сложной формы ограничения становятся очевидными.

Жесткоопорная схема фиксирует суммарную реакцию изделия на опорах, но не дает информации о том, как дисбаланс распределен по длине. Для длинного шнека или перфорированного барабана это означает, что измеряется результирующий вектор, но неясно, какой участок изделия вносит наибольший вклад. Корректировка в выбранной плоскости может снизить общий уровень вибраций, но локальные перегрузки останутся, проявляясь в виде неравномерного износа подшипников или опорных конструкций.

Мягкоопорные станки

Мягкоопорные балансировочные станки построены по иному принципу. Их опоры имеют низкую жесткость и могут свободно колебаться под действием дисбаланса. Датчики измеряют не силы, а амплитуду и фазу этих колебаний. Такая схема делает систему более чувствительной к характеру распределения массы и позволяет лучше «чувствовать» поведение изделия.

Для тел вращения сложной формы мягкоопорные станки часто оказываются предпочтительным выбором. Они лучше реагируют на распределенный дисбаланс, позволяя получить более полную картину динамического поведения. Гибкость опор дает возможность наблюдать, как изделие ведет себя при изменении скорости, где проявляются резонансы, как влияет корректировка в одной зоне на поведение в другой.

Однако за эту чувствительность приходится платить. Мягкоопорные станки требуют более тщательной настройки. Параметры опор должны быть подобраны с учетом массы и геометрии конкретного изделия. Влияние гибкости самого ротора становится более выраженным и требует внимательного анализа. Оператор должен обладать более глубоким пониманием динамики вращающихся систем, чтобы корректно интерпретировать показания.

На практике мягкоопорные станки показывают лучшие результаты при балансировке длинных шнеков, составных барабанов и гибких валов. Но они требуют от специалиста опыта и готовности вникать в детали процесса измерений. Это не та система, которую можно просто включить и получить результат — здесь нужен диалог между оператором и оборудованием.

Специализированные решения

Иногда стандартные решения, будь то жесткоопорные или мягкоопорные станки, не могут обеспечить требуемый результат. Слишком длинное изделие не помещается между опорами. Слишком гибкий вал прогибается так сильно, что стандартная оснастка не обеспечивает корректной установки. Сложная форма требует нескольких зон измерения одновременно. В таких случаях приходится обращаться к специализированным или комбинированным решениям.

Удлиненные станины позволяют работать с изделиями длиной в несколько метров. Модульные опоры дают возможность изменять количество точек поддержки в зависимости от конкретной задачи. Дополнительные датчики, установленные вдоль длины изделия, помогают лучше понять распределение дисбаланса. Системы с регулируемой жесткостью опор позволяют адаптировать станок под изделия разной массы и гибкости.

Современное программное обеспечение добавляет еще один уровень гибкости. Возможность работать не только с двумя плоскостями балансировки, но и с большим количеством зон корректировки, анализировать спектр вибраций, строить модели поведения изделия — все это превращает балансировочный станок из измерительного прибора в комплексную аналитическую систему.

Для предприятий, регулярно сталкивающихся с балансировкой нестандартных изделий, инвестиции в специализированное оборудование оправдываются повышением качества результата и сокращением времени наладки. Универсальный станок может справиться с простыми задачами, но для сложных тел вращения специализация становится конкурентным преимуществом.

Оснастка

В разговорах о балансировке часто акцентируют внимание на возможностях станка и квалификации оператора. И это справедливо — оборудование и опыт действительно важны. Но есть еще один элемент, который часто остается в тени, хотя его роль трудно переоценить — оснастка. Именно она формирует условия, в которых изделие устанавливается, центрируется и вращается. Ошибки на этом этапе способны свести на нет все усилия даже на самом современном оборудовании.

Призмы и роликовые опоры выполняют, казалось бы, простую задачу — поддерживают изделие во время вращения. Но в этой простоте скрывается множество нюансов. Угол призмы должен соответствовать диаметру изделия, обеспечивая устойчивое положение без избыточного зажима. Ролики должны вращаться свободно, без биений и люфтов, чтобы не создавать дополнительных возмущений.

Для тел вращения нестандартной формы подбор опор превращается в отдельную задачу. Шнек с винтовой лопастью может иметь переменный наружный диаметр по длине, что требует специальных роликов или адаптации стандартных. Барабан с перфорацией нуждается в опорах, которые контактируют с неперфорированными участками, чтобы не создавать локальных деформаций. Ступенчатый вал требует опор под конкретные диаметры, причем расположенные так, чтобы минимизировать прогиб.

Изношенные или неправильно подобранные опоры создают эффект, который легко спутать с дисбалансом изделия. Люфт в роликах вызывает периодические возмущения при каждом обороте. Неравномерность вращения роликов формирует паразитные вибрации. Неправильный угол призмы приводит к микросмещениям изделия при изменении скорости. Все эти факторы искажают измерения и снижают повторяемость результатов.

Опытные специалисты уделяют оснастке столько же внимания, сколько и самому процессу измерений. Они знают, что замена изношенных роликов, проверка геометрии призм и правильный подбор опор под конкретное изделие могут сэкономить часы работы и десятки итераций балансировки.

Корректная центровка изделия на балансировочном станке — это не просто техническая операция, а настоящее искусство, требующее опыта и внимания к деталям. У классических роторов есть четко выраженные базовые поверхности: центровые отверстия, цилиндрические шейки, торцы. Тела вращения нестандартной формы часто лишены таких удобных ориентиров.

Шнек может иметь концы вала разного диаметра, без центровых отверстий. Барабан устанавливается на внутренние или наружные поверхности, которые могут иметь биения. Составной вал требует учета не только своей геометрии, но и положения навесных элементов. В результате центровка превращается в процесс поиска оптимального компромисса между доступными поверхностями и требованиями точности.

Неправильная центровка проявляется коварным образом. Изделие вроде бы установлено, вращается, измерения проводятся. Но результаты нестабильны: каждый пуск дает слегка разные показания, корректировки не приводят к ожидаемому эффекту, а после установки изделия в реальное оборудование вибрации возвращаются. Причина часто кроется именно в том, что ось вращения на станке не совпадала с осью вращения в условиях эксплуатации.

Фиксация добавляет еще один уровень сложности. Изделие должно быть надежно закреплено, чтобы не смещаться при раскрутке и торможении. Но избыточное зажимное усилие может деформировать тонкостенные элементы или изменить динамическое поведение гибких роторов. Особенно это заметно на длинных шнеках и барабанах, где чрезмерная жесткость крепления в одной точке приводит к изменению формы изделия и искажению результатов измерений.

Когда типовая оснастка не может обеспечить корректную установку нестандартного изделия, приходит время разработки индивидуальных решений. Адаптеры и переходные элементы создаются под конкретную задачу, учитывая все особенности геометрии и условий балансировки.

Шнек с нестандартными концами может потребовать специальных втулок или фланцев, которые обеспечат надежное крепление без деформации. Барабан с внутренней посадкой нуждается в оправках, точно соответствующих его диаметру и длине. Составной вал требует имитаторов массы для элементов, которые будут установлены позже. Каждое такое решение разрабатывается индивидуально, с учетом не только геометрии, но и динамических характеристик.

Качество изготовления оснастки напрямую влияет на результаты балансировки. Биения в адаптере, люфты в соединениях, несимметричность переходных элементов — все это вносит собственный вклад в измеряемый дисбаланс. Поэтому многие предприятия, специализирующиеся на балансировке сложных изделий, имеют собственные участки изготовления оснастки, где каждый элемент выполняется с учетом жестких требований к точности.

В серийном производстве инвестиции в качественную оснастку окупаются многократно. Один раз разработанный и изготовленный комплект адаптеров позволяет быстро и повторяемо устанавливать однотипные изделия, сокращая время балансировки и повышая стабильность результатов. Оснастка перестает быть вспомогательным элементом и становится неотъемлемой частью технологического процесса.

Методики балансировки тел нестандартной формы

Методика балансировки — это не просто последовательность действий, а продуманная стратегия, учитывающая особенности конкретного изделия, условия его работы и возможности оборудования. Для тел вращения сложной геометрии универсальные подходы работают редко, и успех зависит от умения адаптировать методику под конкретную задачу.

Балансировка в одной плоскости — это идеальный случай для дисковых роторов, у которых ширина значительно меньше диаметра. Все несимметрично распределенные массы находятся практически в одной плоскости, перпендикулярной оси вращения, и одна корректировка может решить проблему. Но для тел сложной формы такой подход применим крайне редко и только к очень коротким изделиям с ярко выраженным локальным дисбалансом.

Двухплоскостная балансировка составляет основу подавляющего большинства операций. Корректировки в двух плоскостях, разнесенных по длине изделия, позволяют компенсировать как статический дисбаланс (смещение центра масс), так и моментный (несовпадение оси инерции с осью вращения). Эта схема хорошо работает для валов, роторов электродвигателей, вентиляторов и многих других изделий.

Однако при переходе к телам нестандартной формы двухплоскостная балансировка демонстрирует свои ограничения. Длинный шнек с винтовой лопастью имеет дисбаланс, распределенный по всей длине. Корректировка в двух крайних плоскостях снижает общий уровень вибраций на опорах, но не устраняет локальные перегрузки в средней части. Перфорированный барабан может иметь зоны повышенного дисбаланса, связанные с неравномерностью перфорации, и двух плоскостей недостаточно для их компенсации.

На практике двухплоскостная балансировка нестандартных изделий часто дает приемлемый, но не оптимальный результат. Вибрации снижаются до уровня, позволяющего эксплуатацию, но локальный износ подшипников или опорных конструкций продолжается. Именно поэтому для сложных случаев приходится искать более гибкие подходы.

Когда изделие имеет значительную длину или сложную структуру, поэтапная балансировка становится логичным выбором. Суть метода заключается в разделении изделия на несколько участков или зон и последовательной работе с каждой из них. Это позволяет более точно локализовать источники дисбаланса и выбрать оптимальные места корректировки.

Представьте себе длинный шнек, разделенный мысленно на четыре зоны. Сначала проводится общая балансировка, выявляющая основные проблемные участки. Затем выполняется корректировка в первой зоне, и анализируется, как это повлияло на поведение остальных. Следующий этап — работа со второй зоной, с учетом уже внесенных изменений. И так далее, пока общий уровень вибраций не достигнет требуемого значения.

Этот метод требует больше времени и тщательной документации каждого этапа. Необходимо фиксировать не только величину дисбаланса в каждой зоне, но и изменения после корректировки, взаимное влияние зон друг на друга. Зато результат оказывается более стабильным и предсказуемым. Изделие балансируется не формально, по общему показателю, а реально, с учетом распределения нагрузок по всей длине.

Поэтапная балансировка особенно эффективна для составных барабанов, где отдельные секции могут балансироваться индивидуально, а затем проверяться в сборе. Это позволяет выявить и компенсировать не только индивидуальный дисбаланс каждой секции, но и эффекты их взаимодействия при сборке.

Теория говорит, что если отбалансировать каждую деталь по отдельности, то сборочный узел автоматически будет сбалансирован. Практика опровергает эту идеализированную картину. Допуски на изготовление, люфты в соединениях, неравномерность посадок, влияние крепежа — все это приводит к тому, что дисбалансы отдельных элементов складываются непредсказуемым образом.

Вал может быть идеально отбалансирован. Шестерня, насаженная на него, тоже сбалансирована в соответствии с требованиями. Но при сборке оказывается, что дисбаланс шестерни ориентирован так, что усиливает дисбаланс вала, а не компенсирует его. В результате узел в сборе демонстрирует вибрации, превышающие допустимые.

Балансировка сборочных узлов решает эту проблему радикально: изделие балансируется в том состоянии, в котором оно будет работать. Это означает установку всех элементов, затяжку крепежа с рабочими усилиями, учет влияния соединительных муфт и других сопрягаемых деталей. Измерения и корректировка проводятся на готовом узле, что максимально приближает условия балансировки к условиям эксплуатации.

Такой подход требует более сложной оснастки и увеличивает время балансировки, но обеспечивает гораздо более надежный результат. Особенно это важно для ответственного оборудования, где вибрации критичны для ресурса и надежности. Турбоагрегаты, высокоскоростные приводы, точные делительные механизмы — во всех этих случаях балансировка узла в сборе становится не просто предпочтительной, а обязательной.

Корректировка дисбаланса: методы и ограничения

Измерения завершены, дисбаланс определен, его величина и угловое положение известны. Теперь наступает момент истины — корректировка, когда теория воплощается в металле. Для тел вращения нестандартной формы этот этап требует особой внимательности, поскольку любое вмешательство в конструкцию может повлиять не только на балансировочное состояние, но и на прочность, геометрию и функциональность изделия.

Сверление, фрезерование, выборка металла — классические методы корректировки дисбаланса путем удаления материала. Эти операции интуитивно понятны: там, где масса избыточна, ее нужно убрать. Для простых роторов все очевидно — в нужной точке сверлится отверстие заданной глубины, и дисбаланс компенсируется.

Но на нестандартных телах вращения удаление материала сталкивается с ограничениями. Тонкостенный барабан может не выдержать дополнительных отверстий — прочность и без того на пределе. Шнек с винтовой лопастью имеет ограниченное количество мест, где можно убрать материал без ущерба для транспортирующей способности. Ступенчатый вал с множеством посадочных мест может потерять геометрию после локального удаления материала.

Сверление вблизи сварных швов требует особой осторожности. Зона термического влияния имеет измененную структуру, и дополнительные концентраторы напряжений могут инициировать трещины при циклических нагрузках. Фрезерование на гибких длинных изделиях может вызвать деформации, которые проявятся только после завершения обработки и изменят распределение массы.

Опытные специалисты всегда оценивают последствия корректировки. Иногда приходится идти на компромисс: не достигать идеального баланса, но сохранить прочность и функциональность изделия. Это разумный инженерный подход, признающий, что балансировка — не самоцель, а средство обеспечения надежной работы оборудования.

Если удаление материала невозможно или нежелательно, на помощь приходит противоположный метод — добавление корректирующих масс. Это могут быть винты, устанавливаемые в резьбовые отверстия, накладные грузы, закрепляемые болтами или сваркой, наплавляемые элементы, заливаемые композитные материалы. Каждый способ имеет свои преимущества и ограничения.

Винты хороши своей регулируемостью — их можно заменить на более тяжелые или легкие, изменяя величину корректировки. Но они требуют надежного крепления, особенно при высоких оборотах. Открутившийся при вращении винт становится не просто источником нового дисбаланса, а реальной угрозой безопасности.

Накладные грузы, приваренные к конструкции, обеспечивают надежность крепления, но требуют квалификации сварщика. Некачественный шов может оторваться под действием центробежных сил. Кроме того, сварка вносит дополнительные термические деформации и остаточные напряжения, которые могут изменить поведение изделия.

Наплавка материала дает возможность плавно изменять распределение массы, но требует специального оборудования и навыков. Композитные материалы, заливаемые в специально подготовленные полости, позволяют корректировать дисбаланс без сверления и сварки, но их применение ограничено условиями эксплуатации — температурой, влажностью, вибрацией.

Самое важное ограничение при корректировке дисбаланса — это понимание того, что изделие создано не для балансировки, а для выполнения определенной функции. Шнек должен транспортировать материал, барабан — просеивать или перемешивать, вал — передавать крутящий момент. Любая корректировка, нарушающая эту функциональность, неприемлема, какой бы идеальный баланс она ни обеспечивала.

Прочность конструкции тоже имеет приоритет. Отверстие в зоне максимальных напряжений, ослабление сечения вала, нарушение целостности тонкой стенки — все это может привести к разрушению изделия в эксплуатации. Балансировка должна снижать вибрации, а не создавать предпосылки для аварий.

Геометрия изделия может измениться после корректировки. Локальное удаление материала снимает часть жесткости, что на длинных и гибких изделиях приводит к изменению прогиба. Добавление массы смещает центр тяжести и может изменить критические скорости. Эти эффекты необходимо учитывать, особенно для роторов, работающих вблизи резонансных зон.

В итоге корректировка дисбаланса — это всегда поиск баланса между идеальными показателями и реальными ограничениями. Опытный специалист знает, когда остановиться, достигнув приемлемого уровня, не пытаясь достичь недостижимого совершенства ценой ослабления конструкции.

Типичные ошибки при балансировке нестандартных тел вращения

Ошибки в балансировке редко происходят от недостатка оборудования или злого умысла. Чаще всего они возникают из-за неверной оценки ситуации, применения стандартных подходов там, где они не работают, или недостаточного внимания к деталям процесса. Понимание типичных ошибок помогает их избежать и сэкономить время, ресурсы и нервы.

Стандарты балансировки определяют классы точности, соответствующие различным типам оборудования. И иногда возникает искушение достичь максимально возможного класса, показать, что оборудование способно на большее. Для тел вращения нестандартной формы эта погоня часто оборачивается проблемами.

Попытка довести длинный гибкий шнек до класса точности, предназначенного для жестких роторов высокоскоростных машин, может потребовать десятков итераций. Каждая корректировка будет частично компенсировать дисбаланс, но гибкость изделия, остаточные напряжения и распределенный характер дисбаланса не позволят достичь цели. В результате изделие окажется ослабленным множественными корректировками, а требуемый класс так и не будет достигнут.

Разумный подход заключается в определении реально необходимого уровня балансировки исходя из условий эксплуатации. Шнек, работающий на умеренных оборотах в тяжелых условиях, не нуждается в балансировке класса прецизионных шпинделей. Достаточно снизить вибрации до уровня, обеспечивающего нормальный ресурс подшипников и отсутствие ускоренного износа.

Длинное изделие ведет себя иначе, чем короткое. Гибкий ротор требует иного подхода, чем жесткий. Эти истины кажутся очевидными, но на практике часто игнорируются. Специалист, привыкший работать с короткими валами, применяет ту же методику к трехметровому шнеку — и получает неожиданный результат.

Прогиб под собственным весом меняет положение оси вращения. При установке на мягкоопорный станок изделие прогибается одним образом, на жесткоопорный — другим, а в рабочих опорах — третьим. Балансировка, выполненная без учета этих различий, дает результат, справедливый только для конкретных условий измерений.

Влияние гибкости проявляется при изменении скорости. Изделие, хорошо сбалансированное на низких оборотах, может демонстрировать повышенные вибрации при выходе на рабочий режим. Причина — изменение формы ротора под действием центробежных сил. Игнорирование этого эффекта приводит к тому, что формально выполненная балансировка не решает проблему в реальных условиях.

Изношенные ролики, неточные призмы, временные переходные элементы — все это воспринимается как мелочи по сравнению с возможностями современного балансировочного станка. Но именно эти мелочи часто определяют успех или неудачу всей операции.

Люфт в изношенных роликах создает непредсказуемые возмущения при каждом обороте. Измерительная система фиксирует эти возмущения, интерпретируя их как дисбаланс. Корректировка выполняется, но при следующем измерении картина меняется — потому что люфт проявляется по-разному в зависимости от случайных факторов.

Временные переходные элементы, изготовленные без должной точности, вносят собственный дисбаланс. После балансировки изделия вместе с адаптером остается неясным, насколько сбалансировано само изделие, а насколько адаптер компенсирует или усугубляет его дисбаланс.

Решение лежит в систематическом подходе к оснастке. Регулярная проверка состояния роликов и призм, использование качественных переходных элементов, разработка индивидуальной оснастки для серийно балансируемых изделий — все это превращает оснастку из источника проблем в надежный инструмент.

Нестандартные тела вращения редко демонстрируют стабильное поведение с первого пуска. Остаточные напряжения, прогиб, влияние оснастки — все это может проявляться по-разному при разных запусках. Однократное измерение дает лишь моментальный снимок, который может не отражать реальную картину.

Повторные измерения позволяют оценить стабильность показаний. Если результаты трех-четырех пусков близки друг к другу, можно быть уверенным в их достоверности. Если показания существенно различаются, это сигнал о наличии дополнительных факторов: нестабильности установки, влияния резонансов, проблем с оснасткой.

Спешка в балансировке нестандартных изделий неизменно оборачивается дополнительным временем. Стремление выполнить работу за одну итерацию приводит к тому, что результат оказывается неудовлетворительным, и приходится возвращаться к началу. Методичный подход, предусматривающий несколько измерений, анализ устойчивости показаний и продуманную последовательность корректировок, в итоге оказывается быстрее и надежнее.

Требования к точности и нормативные аспекты

Cуществуют стандарты, определяющие классы точности для различных типов роторов. Эти стандарты создавались на основе многолетнего опыта и призваны дать инженерам ориентиры при выборе допустимого уровня остаточного дисбаланса. Однако тела вращения нестандартной формы часто выходят за рамки типовых случаев, и применение стандартов требует взвешенного подхода.

Стандарт ISO 1940/1 устанавливает классы качества балансировки для жестких роторов. Каждый класс соответствует определенному значению допустимого удельного дисбаланса и рекомендуется для определенных типов оборудования. Электродвигатели, насосы, вентиляторы, турбомашины — для каждой категории есть рекомендуемый класс точности.

Формально применить этот стандарт к шнеку или перфорированному барабану можно. Можно рассчитать массу изделия, определить рабочие обороты и по таблице найти рекомендуемый класс. Но на практике такое механическое применение стандарта часто приводит к неоправданным требованиям.

Стандарт разрабатывался для роторов с локализованным дисбалансом и относительно простой геометрией. Тела сложной формы с распределенным дисбалансом, переменной жесткостью и сложным динамическим поведением выходят за рамки этих предположений. Формальное соответствие классу не гарантирует приемлемого уровня вибраций в реальных условиях, а иногда и недостижимо без компромиссов в прочности или функциональности.

Более разумный путь — определять требования к балансировке исходя из реальных условий работы оборудования. Ключевыми факторами становятся рабочие обороты, чувствительность подшипников и опорных конструкций, требования к ресурсу, наличие смежного чувствительного оборудования.

Шнек зернового транспортера, работающий на 300 оборотах в минуту в тяжелых запыленных условиях, не требует той же точности балансировки, что вал текстильной машины на 3000 оборотах. Барабан сепаратора с массивными подшипниками и жесткой рамой допускает больший остаточный дисбаланс, чем тот же барабан на упругих опорах с виброчувствительными датчиками рядом.

Практический опыт эксплуатации аналогичного оборудования дает ценную информацию. Если известно, что шнеки определенной конструкции успешно работают при остаточном дисбалансе определенного уровня, это становится реалистичной целью балансировки. Попытки улучшить показатели в два-три раза могут оказаться либо технически невозможными, либо экономически неоправданными.

Есть конструкции, для которых достижение стандартных классов точности невозможно без радикального изменения самой конструкции. Длинный тонкостенный шнек с большим отношением длины к диаметру может иметь такую гибкость, что любая попытка довести его до высокого класса точности натыкается на физические ограничения. Распределенный дисбаланс, прогиб, остаточные напряжения создают картину, которую невозможно полностью компенсировать корректировкой массы.

В таких случаях честный инженерный подход состоит в признании ограничений и выборе достижимого целевого уровня. Это не означает отказ от балансировки — это означает разумный выбор цели, которая обеспечивает надежную работу оборудования без избыточных затрат и компромиссов в прочности.

Альтернативные решения могут включать изменение конструкции (увеличение жесткости, изменение геометрии), модификацию опорных конструкций (виброизоляция, изменение жесткости), снижение рабочих оборотов. Иногда эти меры оказываются более эффективными, чем попытки достичь недостижимого класса балансировки.

Программное обеспечение в балансировке сложных изделий

Как мы уже упоминали выше, современный балансировочный станок — это не просто набор датчиков и привода. Это сложная измерительно-вычислительная система, в которой программное обеспечение важно не меньше, чем механические компоненты. Для тел вращения нестандартной формы возможности программного обеспечения часто определяют границу между успехом и неудачей балансировки.

Измерительные датчики балансировочного станка фиксируют вибрации опор. В идеальном случае эти вибрации вызваны исключительно дисбалансом изделия. В реальности картина сложнее: шум подшипников привода, вибрации фундамента, электромагнитные помехи, влияние воздушных потоков — все это накладывается на полезный сигнал.

Для простых жестких роторов вклад помех относительно невелик, и стандартные алгоритмы фильтрации справляются хорошо. Но гибкие длинные изделия со сложным распределением массы создают сигнал, который сам по себе нестабилен. Амплитуда вибраций меняется от цикла к циклу, фаза слегка плавает, спектр содержит не только основную частоту вращения, но и гармоники, связанные с формой изделия.

Программное обеспечение современных станков использует адаптивную фильтрацию, которая анализирует сигнал в реальном времени и выделяет составляющие, связанные именно с дисбалансом. Алгоритмы усреднения по нескольким оборотам снижают влияние случайных возмущений. Спектральный анализ позволяет отделить вклад дисбаланса от резонансных явлений и внешних помех.

Для оператора это означает, что даже при работе с нестабильным изделием система выдает достоверные результаты. Но важно понимать ограничения: если нестабильность слишком велика, программа сообщит о недостаточной повторяемости измерений, сигнализируя о необходимости проверить оснастку или условия установки.

Для нестандартных тел вращения повторяемость измерений становится критическим показателем. Если три последовательных пуска дают три существенно различных результата, это сигнал о проблеме: нестабильности установки, влиянии гибкости, проблемах с оснасткой или даже дефектах самого изделия.

Программное обеспечение отслеживает повторяемость автоматически. После каждого измерительного прогона результаты сравниваются с предыдущими. Статистические алгоритмы оценивают разброс показаний и выдают оценку их достоверности. Если разброс превышает допустимый, система предупреждает оператора и рекомендует дополнительные проверки.

Эта функция особенно ценна при балансировке длинных шнеков и гибких валов, где поведение изделия может меняться от пуска к пуску. Вместо того чтобы полагаться на субъективную оценку оператора, система дает объективные критерии качества измерений. Это снижает риск выполнить корректировку на основе недостоверных данных и потратить время на балансировку несуществующего дисбаланса.

Классическая двухплоскостная балансировка реализована в программном обеспечении любого современного станка. Но для сложных тел вращения часто требуется больше возможностей: балансировка в трех, четырех или даже большем количестве плоскостей, анализ распределения дисбаланса по длине, учет влияния гибкости.

Продвинутое программное обеспечение позволяет работать с произвольным количеством плоскостей балансировки. Оператор указывает, в каких зонах изделия возможна корректировка, и система рассчитывает оптимальное распределение корректирующих масс. Алгоритмы оптимизации учитывают не только снижение общего уровня вибраций, но и минимизацию максимальных локальных нагрузок на опоры.

Модальный анализ помогает понять, как изделие ведет себя на различных скоростях. Система может провести измерения на нескольких оборотах, построить частотную характеристику и выявить критические скорости. Это особенно важно для оборудования с широким диапазоном рабочих режимов, где балансировка должна обеспечивать приемлемые вибрации во всем диапазоне, а не только на одной скорости.

Серийная балансировка однотипных изделий требует воспроизводимости процесса. Программное обеспечение сохраняет параметры балансировки: настройки оснастки, режимы измерений, критерии оценки, результаты всех этапов. Это создает базу знаний, позволяющую быстро настроить станок при поступлении следующей партии аналогичных изделий.

Протоколы балансировки содержат всю информацию о процессе: исходный дисбаланс, выполненные корректировки, промежуточные и финальные результаты. Эти документы важны не только для внутреннего контроля качества, но и для заказчика, который получает подтверждение выполненной работы.

Возможность анализировать накопленные данные помогает совершенствовать процесс. Если статистика показывает, что определенный тип изделий систематически требует корректировки в одной и той же зоне, это сигнал о возможных технологических проблемах при изготовлении. Обратная связь производству позволяет устранить причину дисбаланса на этапе изготовления, снижая объем корректировок при балансировке.

Подготовка изделий к балансировке

Балансировка начинается задолго до установки изделия на станок. Правильная подготовка определяет точность измерений, снижает количество итераций и обеспечивает устойчивость результата. Для тел вращения нестандартной формы этот этап особенно важен, поскольку любые дополнительные факторы, искажающие картину дисбаланса, усложняют и без того непростую задачу.

Изделие, поступившее на балансировку после эксплуатации или даже после изготовления, редко бывает идеально чистым. Остатки технологических жидкостей, стружка, окалина после сварки, следы коррозии — все это создает дополнительное неравномерное распределение массы. Для шнеков и барабанов, работающих с сыпучими или липкими материалами, проблема усугубляется налипанием обрабатываемых веществ.

Загрязнения, распределенные неравномерно, формируют ложный дисбаланс. Балансировка такого изделия компенсирует не только конструктивный и технологический дисбаланс, но и массу загрязнений. После очистки при следующей эксплуатации распределение массы изменится, и вибрации вернутся.

Очистка должна быть тщательной, но не чрезмерной. Цель — привести изделие к состоянию, максимально близкому к рабочему или проектному. Удаление технологических загрязнений и налипших материалов обязательно. Но если изделие работает в условиях, где определенное покрытие (например, защитная краска или технологическая пленка) является нормой, его присутствие при балансировке оправдано.

Особое внимание требуется к внутренним полостям барабанов и к зонам между витками шнеков. Именно там часто скапливаются загрязнения, которые незаметны при внешнем осмотре, но существенно влияют на распределение массы.

Перед балансировкой необходимо убедиться, что изделие геометрически корректно. Биения посадочных поверхностей, искривление вала, овальность цилиндрических элементов — все эти дефекты создают эффект, который легко принять за дисбаланс, но который невозможно компенсировать корректировкой массы.

Измерение биений выполняется на измерительных призмах или в центрах. Для длинных изделий важно проверить прямолинейность оси — отклонение от прямой линии указывает на остаточные деформации или дефекты изготовления. Цилиндрические поверхности проверяются на отсутствие овальности и конусности.

Если выявленные отклонения превышают допустимые, балансировка не решит проблему вибраций. Более того, попытка скомпенсировать геометрические дефекты корректировкой массы может привести к тому, что после устранения дефектов (если это возможно) изделие окажется разбалансированным.

Для составных узлов контроль геометрии включает проверку соосности сопрягаемых элементов, отсутствие перекосов при сборке, правильность посадок. Люфты в соединениях должны быть в пределах рабочих зазоров — избыточный люфт создает нестабильность при измерениях.

Установка изделия на балансировочный станок осуществляется через посадочные места или опорные поверхности. Их состояние напрямую влияет на точность центровки и стабильность измерений. Изношенные шейки валов, забоины на посадочных поверхностях, неровности на опорных цилиндрах — все это создает предпосылки для неправильной установки.

Осмотр посадочных мест должен выявить видимые дефекты: царапины, вмятины, следы коррозии. Измерения позволяют оценить отклонения от номинальных размеров. Если дефекты значительны, рекомендуется либо восстановление поверхностей, либо использование специальных адаптеров, компенсирующих износ.

Для изделий после длительной эксплуатации характерен неравномерный износ опорных поверхностей. Зоны повышенного контакта изнашиваются сильнее, что меняет геометрию. Такие изделия требуют особого внимания при установке — иногда приходится выбирать ориентацию, обеспечивающую наилучшую центровку, даже если она отличается от стандартной.

Изделия после механической обработки, сварки или термообработки могут содержать остаточные напряжения. При нагреве или охлаждении эти напряжения частично релаксируют, изменяя форму изделия. Балансировка, выполненная сразу после изготовления без температурной стабилизации, может дать результат, который изменится после первых часов работы при рабочей температуре.

Естественное старение в течение нескольких дней позволяет внутренним напряжениям частично релаксировать. Для ответственных изделий применяется термическая обработка, специально направленная на снятие напряжений. После этого геометрия стабилизируется, и балансировка дает более устойчивый результат.

Для изделий, работающих при повышенных температурах, иногда оправдана балансировка в нагретом состоянии или с учетом температурных деформаций. Это сложные специализированные методики, но для некоторых применений они оказываются единственным способом достичь приемлемых вибраций в рабочих условиях.

Когда балансировка невозможна или экономически нецелесообразна

Честность в инженерной практике требует признания, что не все задачи имеют решение в рамках заданных ограничений. Балансировка тел вращения нестандартной формы иногда сталкивается с непреодолимыми препятствиями, и попытки их преодолеть приводят лишь к напрасной трате ресурсов.

Некоторые конструкции изначально не предполагают возможности эффективной балансировки. Представьте себе тонкостенный длинный шнек с очень большим отношением длины к диаметру. Его гибкость такова, что при вращении форма постоянно меняется, а прогиб достигает значительных величин. Любая корректировка массы лишь частично влияет на поведение такой системы, поскольку основная проблема лежит в недостаточной жесткости.

Другой пример — изделия с функциональной асимметрией, где дисбаланс является неизбежным следствием назначения. Кулачковый вал с эксцентриками, расположенными несимметрично, шнек с переменным шагом и высотой лопасти, барабан с намеренно смещенной загрузочной зоной — все эти конструкции имеют конструктивный дисбаланс, который невозможно полностью устранить без потери функциональности.

В таких случаях балансировка может лишь снизить уровень дисбаланса, но не привести его к значениям, характерным для симметричных роторов. Признание этого факта помогает установить реалистичные цели и не тратить время на попытки достичь недостижимого.

Балансировка компенсирует несимметричное распределение массы, но не устраняет другие дефекты. Трещины в сварных швах, внутренние пустоты в отливках, значительные остаточные деформации после термообработки, потеря материала из-за коррозии — все эти проблемы проявляются как дисбаланс или нестабильность, но их корректировка массы не решает.

Попытка отбалансировать изделие с критическими дефектами приводит к временному эффекту. Вибрации могут снизиться, но дефект продолжает развиваться. Трещина растет, коррозия прогрессирует, остаточные напряжения вызывают дальнейшие деформации. Через короткое время вибрации возвращаются, а иногда ситуация ухудшается.

Опытный специалист по балансировке может распознать признаки критических дефектов по характеру измерений: нестабильность показаний, изменение дисбаланса со временем, наличие дополнительных частот в спектре вибраций. В таких случаях правильным решением будет не балансировка, а ремонт или замена изделия.

Балансировка нестандартных тел вращения может потребовать значительных затрат: разработка и изготовление специальной оснастки, многочисленные итерации измерений и корректировок, привлечение высококвалифицированных специалистов. Для изделий с высокой стоимостью и длительным сроком службы эти затраты оправданы. Но для изделий, близких к окончанию ресурса или имеющих низкую стоимость, экономика может быть иной.

Крупногабаритный шнек, отработавший значительную часть ресурса и имеющий признаки равномерного износа по всей длине, может потребовать балансировки. Но если затраты на оснастку, транспортировку, балансировку составят половину стоимости нового шнека, разумнее заменить изделие. Особенно если учесть, что после балансировки износ продолжится, и через относительно короткое время потребуется повторная операция.

Экономический анализ должен учитывать не только прямые затраты на балансировку, но и риски: вероятность неполного решения проблемы, возможность повреждения изделия при корректировке, время простоя оборудования. Иногда более рациональным решением оказывается не балансировка проблемного изделия, а его замена на новое с учетом опыта эксплуатации предыдущего.

Когда балансировка затруднена или неэффективна, существуют альтернативные подходы. Виброизоляция опорных конструкций снижает передачу вибраций на фундамент и смежное оборудование. Изменение жесткости опор может сместить критические скорости за пределы рабочего диапазона. Снижение рабочих оборотов уменьшает центробежные силы и, соответственно, вибрации.

Иногда оправдан пересмотр конструкции. Увеличение диаметра вала шнека повышает жесткость и снижает прогиб, так же как изменение геометрии лопасти может уменьшить конструктивный дисбаланс, а использование более прочных материалов позволяет делать стенки тоньше, снижая массу и, соответственно, центробежные силы.

В некоторых случаях оптимальным решением оказывается комбинация подходов: частичная балансировка до достижимого уровня плюс виброизоляция для снижения передачи остаточных вибраций. Инженерное искусство заключается в умении выбрать наиболее эффективное решение для конкретной ситуации, не ограничиваясь одним инструментом.

Системный подход - основа успешной балансировки сложных тел вращения

Подведем итоги. Сводя весь накопленный опыт к одной главной мысли получаем что: успешная балансировка сложных изделий требует системного подхода, в котором каждое решение опирается на глубокое понимание конструкции, физики процесса и условий работы.

Каждый нестандартный ротор уникален. Два внешне похожих шнека могут требовать принципиально разных подходов из-за различий в технологии изготовления, условиях эксплуатации или конструктивных деталях. Попытка применить универсальную методику, успешно работающую в одном случае, может провалиться в другом.

Эта уникальность требует от специалиста не просто следования инструкциям, а творческого инженерного мышления. Необходимо анализировать поведение конкретного изделия, понимать причины наблюдаемых эффектов, прогнозировать последствия корректировок. Балансировка превращается из рутинной операции в решение инженерной задачи, где опыт, знания и интуиция играют не меньшую роль, чем точность оборудования.

Успешная балансировка стоит на трех опорах. Первая — это оборудование: балансировочный станок с подходящими характеристиками, качественная оснастка, надежная измерительная система. Без современного оборудования достичь требуемой точности при работе со сложными изделиями крайне затруднительно.

Вторая опора — методика. Правильно выбранная последовательность операций, грамотное определение зон корректировки, учет всех факторов, влияющих на динамическое поведение изделия. Методика формируется на основе теоретических знаний о динамике вращающихся систем и адаптируется под конкретную задачу.

Третья опора — опыт специалиста. Умение интерпретировать измерения, распознавать признаки различных проблем, принимать взвешенные решения в условиях неполной информации. Этот опыт накапливается годами работы с разнообразными изделиями и не может быть полностью формализован в инструкциях.

Все три должны работать вместе. Самое современное оборудование в руках неопытного оператора или при неправильной методике не даст результата. Опытный специалист на устаревшем оборудовании столкнется с ограничениями точности. Хорошее оборудование и опытный оператор без продуманной методики будут тратить время на многочисленные итерации.

Обратитесь к производителю балансировочных станков!

Есть задачи, которые выходят за рамки типового применения балансировочных станков. Изделия особо большой длины или массы, требования к экстремально высокой точности, необходимость балансировки в специфических условиях — все это может потребовать консультации или помощи производителя оборудования, которые обладают не только оборудованием, но и накопленным опытом решения нестандартных задач. Они могут предложить специализированные решения: модификации стандартного оборудования, разработку индивидуальной оснастки, адаптацию программного обеспечения под конкретную задачу.

Обращение к производителю оправдано, когда: стандартное оборудование не обеспечивает требуемых характеристик; требуется разработка специализированной оснастки для серийной балансировки однотипных изделий; необходима техническая поддержка в освоении новых методик; планируется создание специализированного балансировочного участка.

Важно понимать, что производитель не решит задачу вместо вас, но может предоставить инструменты и знания для ее решения. Успешное сотрудничество требует четкого формулирования задачи, предоставления технической информации об изделиях, готовности к конструктивному диалогу.

Балансировка роторов нестандартной формы продолжает развиваться. Современные тенденции включают более широкое применение численного моделирования для прогнозирования поведения изделий, использование адаптивных алгоритмов в программном обеспечении, интеграцию систем балансировки с системами производственного контроля.

Развитие датчиковой базы позволяет получать более детальную информацию о вибрациях вдоль всей длины изделия, а не только на опорах. Это открывает возможности для более точной локализации источников дисбаланса и оптимизации зон корректировки.

Искусственный интеллект и машинное обучение начинают применяться для анализа накопленных данных балансировки, выявления закономерностей и оптимизации методик. Системы могут учиться на опыте балансировки предыдущих аналогичных изделий и предлагать улучшенные стратегии корректировки.

Но при всех технологических достижениях основой остается инженерное понимание процессов. Самая совершенная система не заменит специалиста, который понимает физику явлений и может принять правильное решение в нестандартной ситуации. Технологии — это инструменты, усиливающие возможности человека, но не заменяющие его опыт и знания.

В заключении

Балансировка роторов нестандартной формы — это область, в которой инженерное искусство встречается с практическими требованиями производства. Здесь нет места формализму и механическому следованию инструкциям. Каждое изделие требует индивидуального подхода, внимательного анализа и взвешенных решений.

Успех приходит к тем, кто готов вникать в детали, учиться на опыте, адаптировать методики под конкретные задачи. Кто понимает, что балансировка — это не самоцель, а средство обеспечения надежной и долговечной работы оборудования. Кто умеет находить баланс между техническим совершенством и практической реализуемостью.

Оборудование, методики и опыт образуют систему, где каждый элемент дополняет другие. Инвестиции в современные балансировочные станки оправдываются только при наличии квалифицированных специалистов и продуманных методик. Обучение персонала дает результат только при наличии подходящего оборудования. Разработка методик требует понимания возможностей оборудования и опыта работы с реальными изделиями.

Системный подход, учитывающий все аспекты балансировки — от подготовки изделия до выбора способа корректировки — обеспечивает стабильные и предсказуемые результаты. Именно такой подход позволяет решать сложные задачи, достигать требуемого качества и обеспечивать надежную работу оборудования на протяжении всего срока его эксплуатации.

Для таких роторов нет места универсальным рецептам. Есть принципы, проверенные временем методики, накопленный опыт и современные технологии. Умение правильно их сочетать — вот ключ к успешной балансировке сложных изделий.

Производственная компания "Робалс" специализируется на разработке и производстве современного балансировочного оборудования для предприятий машиностроения, энергетики, агропромышленного комплекса и других отраслей промышленности.

Наши балансировочные станки успешно работают на предприятиях по всей России и за ее пределами, обеспечивая высокую точность измерений и надежность в условиях интенсивной эксплуатации. Мы предлагаем полный цикл услуг: от технического консультирования и подбора оборудования до пусконаладки, обучения персонала и послепродажного обслуживания.

Индивидуальный подход к каждому клиенту, готовность решать нестандартные задачи, разработка специализированной оснастки и методик, постоянное совершенствование продукции — принципы, которым мы следуем в своей работе.